Vilka speciella processer krävs för mögelutveckling av konvex luftlös flaskor?

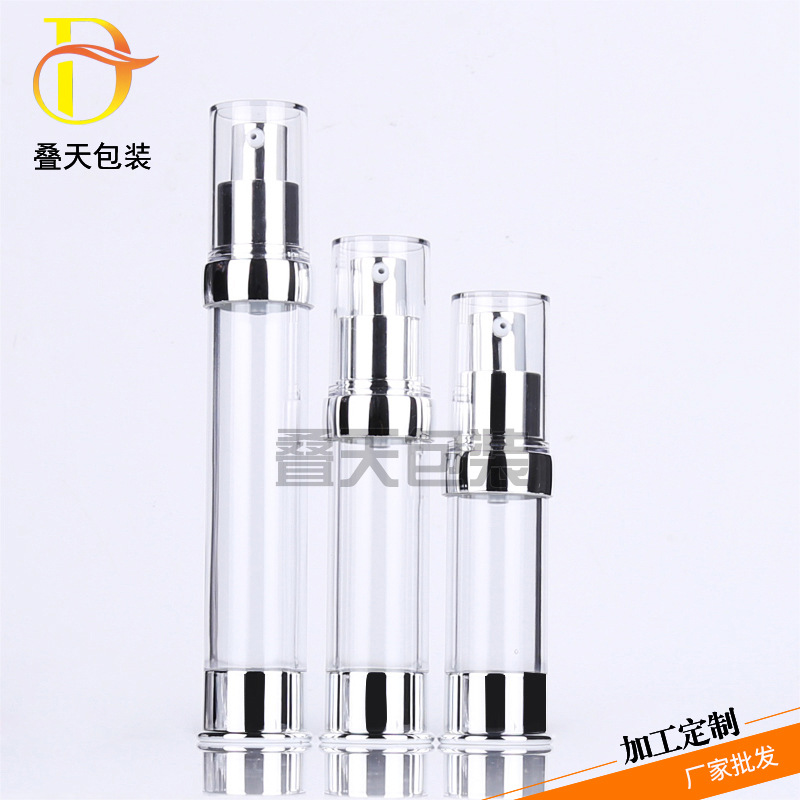

Inom kosmetisk förpackning, Konvex luftlös flaska har gradvis blivit den föredragna förpackningen för produkter med högt mervärde som essenser och ampuller på grund av dess unika krökta axeldesign, tätningsprestanda och avancerad konsistens. Mögelutvecklingen av denna innovativa struktur ställer emellertid extremt höga krav på processen. Som Yuyao Dietian Packaging Co., Ltd., som har varit djupt engagerad i tillverkningen av kosmetiska containrar i mer än tio år, har vi sammanfattat följande viktiga processproblem och lösningar genom teknisk nederbörd och praktisk ackumulering.

1. Komplex krökt ytgjutning: Högprecisionsavdelning och gasassisterad teknik

Den krökta axelkonstruktionen på den konvexa vakuumflaskan i axeln är dess kärnförsäljningsplats, men denna asymmetriska krökta ytstruktur är mycket lätt att orsaka krympning eller deformation på grund av ojämn kylning under injektionsprocessen. För detta ändamål kräver mögelutveckling användning av högprecision fem-axlig bearbetningsteknik för att säkerställa att den geometriska noggrannheten för avskedningsytan styrs inom ± 0,02 mm. Samtidigt, genom den gasassisterade gjutningsprocessen (gasassisterad formning), injiceras högtryckskväve i formen under injektionsmålningsprocessen, så att den smälta plasten jämnt fyller flaskens axel krökt yta för att undvika strukturella defekter orsakade av väggtjocklekskillnader.

2. Vakuumtätningssystem: Multikomponentsamarbetsdesign och mikro-gapkontroll

Vakuumflaskans kärnfunktion beror på den exakta matchningen av fodret och flaskkroppen. Mögelutveckling kräver samtidig utformning av fjäderåtervändningsstrukturen och gjutkaviteten i kolvförseglingssystemet och säkerställer att gaptoleransen mellan komponenterna är ≤0,05 mm. För detta ändamål använder vi modulär mögeldesign, förutsäger komponentkrympningshastigheten genom simuleringsprogramvara och bädda in finjusteringsinsatser i formen för att uppnå "noll inlöpning" -enhet av komponenter efter injektionsgjutning.

3. Ytbehandlingsprocess: Spegelutsläpp och nano-beläggningsteknik

High-end kosmetiska förpackningar har strikta krav på ytfinish. Den komplexa krökta ytan på axeldelen måste bearbetas av spegelutsläppsbehandling (spegel EDM) för att bilda en ultramät struktur på Ra≤ 0,1 um på ytan av formkaviteten. För att ytterligare förbättra repmotståndet kan formen integreras med Nano-nivå PVD-beläggningsteknik, så att den färdiga flaskan har både metallisk struktur och anti-fingeravtrycksegenskaper.

4. Materialanpassningsförmåga: Snabb kylningslösning för hög temperaturplast

För att möta den kemiska motståndet och tryckhållfastheten hos vakuumflaskor används ofta högtransparent teknikplast såsom PMMA och tritan. Injektionsmålningstemperaturen för sådana material är så hög som 280-320 ° C, vilket lätt kan orsaka termisk deformation av formen. Vår lösning är att utforma ett kylsystem med dubbla kretsar, inbäddar ett spiral kopparrör inuti formen och samarbetar med lågtemperaturvattencirkulation för att öka kylningseffektiviteten med 40%, samtidigt som man undviker stresssprickning av materialet på grund av överdriven temperaturskillnad.

.jpg)